配管分岐で40年、もっと溶接工数を少なく、シンプルな溶接

配管寿命も性能も上がる方法は無いかと、いくつもの試験を重ねながら生まれたのが荒木技研工業のバーリング加工です。

- 独自技術/塑性加工(バーリング加工)

-

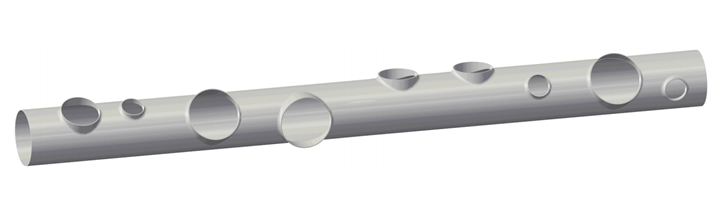

バーリング加工とは、古くは板金加工技術の一つで板金板に穴を空け突起を成形してタップを立てるためのものでした。 この技術をパイプに応用し、従来 高価な溶接継手やパイプ同士複雑に切欠いた物などを溶接して作っていた分岐部分に用いたのが始まりです。

荒木技研工業では、世界シェアトップの配管継手メーカーの依頼を受ける中で、もっと簡単で溶接も少なく、配管寿命が伸び性能も上がる配管方法がないものか試行錯誤を繰り返してきました。

いくつもの試験を重ねながら開発を進めていく中で生まれた加工方法こそ、荒木技研工業がパイオニア的な存在である、このバーリング加工法です。

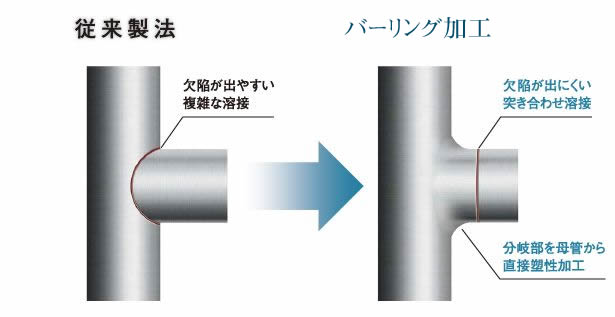

従来型の主な配管分岐工法は、鋼管同士を複雑に切りかき難易度の高い溶接によって配管を分岐させるものでした。

この工法では、繰り返し振動による応力や錆等の要因により劣化した溶接部が割れるトラブルがありました。パイプ自体に分岐部となる形状を塑性変形により成形することで、従来の分岐部分に集中するマイナス要因を大幅に改善します。

弊社はパイプ自体に分岐部となる形状を塑性変形により成形する事で従来の分岐部分に集中する

マイナス要因を大幅に改善致します。- 1) 最小径 1/8インチから最大径 60インチ、本管と同径の分岐径まで成形可能

- 2) 材質を問わず炭素鋼、ステンレス、アルミニューム、チタニューム、その他レアメタルも成形可能

- 3) 円形枝出し加工以外に、長方形変形枝出し加工も成形可能

- 4) 板厚 0.02インチ ~1インチまで成形可能

- 5) 分岐部分の板厚を本管の元厚に対して20%以内に成形

- 塑性加工(バーリング加工)のメリット

-

- 1) 溶接ヶ所やビード長さを1/3以下に削減できる

- 2)品質管理が容易にできる

- 3)作業工数が削減できる

- 4) 分岐部分があらゆる流体物にとって抵抗の少ない理想の形状となるため、圧力面、流速面での性能をUPに貢献

その用途は、ビル建築配管からサニタリー配管、大型真空容器、エネルギー供給パイプライン

構造物ポールに渡り、幅広い需要が見込まれます。

- 最近の制作実績

-

-

素粒子研究設備向け 真空チャンバー

素粒子研究設備向け 真空チャンバーφ750×φ550×φ250×φ125 住友重機械工業様向け大型バーリング真空容器

-

大径 Φ800×Φ400 45°方向

大径 Φ800×Φ400 45°方向大径Y管バーリング加工です。流体の抵抗を減らす為に角度を浅くしています。

-

COPPER Trial

COPPER Trial銅 母管Φ60mm 取出し口径 Φ15mm 小型ヘッダー 寸法公差1/00

-

SUS304 TPA 250A〜40A Y45°同形バーリング

SUS304 TPA 250A〜40A Y45°同形バーリング食品製造向け配管

-

半導体生産工場向け 微細枝管加工例

半導体生産工場向け 微細枝管加工例半導体生産工場向け配管継ぎ手加工例

-

-

- 動画で紹介 荒木技研工業の塑性加工(バーリング加工) 配管加工機械開発

- 管加工機械開発(バーリング加工用機械)も行っています

-

ポールとボックス部を一体成形する革新的マシン「DAICHI」

近年の自然災害により、道路標示灯や高速道路、一般道路の照明ポールの倒壊が相次いでいます。

照明ポールをより災害や腐食に強くするために、荒木技研工業の代表するバーリング加工技術を応用し、 従来は別部品でしか構成できなかったポールとボックス部の一体成形に成功しました。 このことで一般配管より剛性を増し、対腐食性もアップします。

独自技術による画期的な工法は世界特許を取得しました。

管の一体分岐を可能にする革新的マシン「TSUBASA」創業以来40年近く培ってきた塑性加工のノウハウを集約した、荒木技研工業の誇るバーリング加工汎用機です。 職人技術によってのみ成形できたバーリング加工を、多くの一般ユーザーの手によって

成形、活用することができます。規格別パイプの厚み、材質等のデータを集約し成形金型に生かすことで簡単かつ高度な加工を可能にしました。

分岐部を母管から直接塑性加工することで、従来製法のデメリット要因を解消し、大幅なコストダウンや 品質の向上強度アップを実現します。

難易度の高い円筒計の塑性加工を容易にしたのは、 管加工における当社の長年の実績によるものです。機械の納入にとどまらず、加工技術やノウハウも提供致します。